De nya 3D-printade verktygen med laserhärdning hade flera fördelar än de som tidigare användes. Bland annat hade de tre gånger längre livstid och en betydligt lägre tillverkningskostnad, skriver SSAB i ett pressmeddelande.

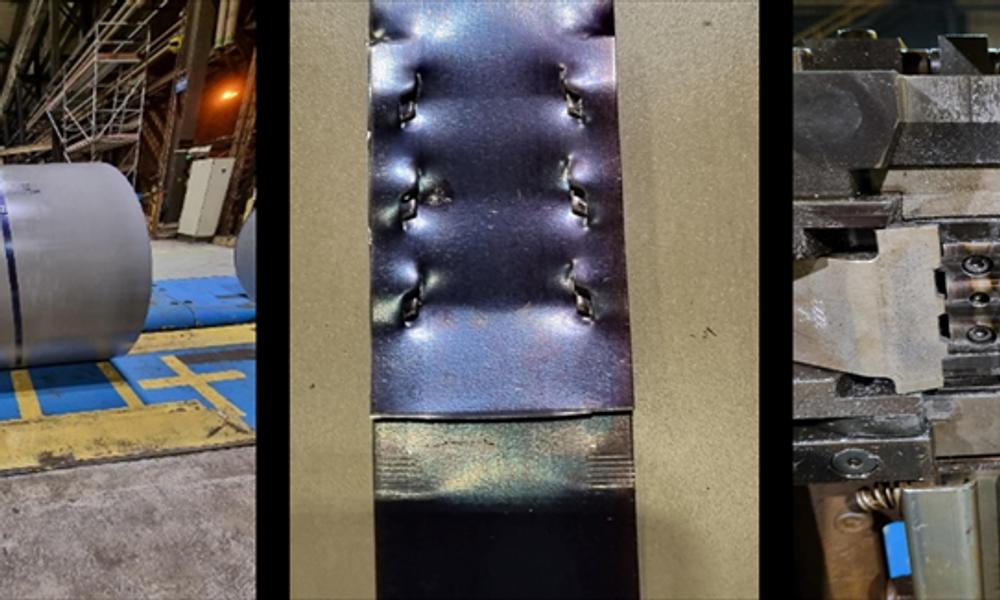

På verksamheten i Borlänge används Signodeband för att säkerställa en säker transport av rullarna och förhindra att de eventuellt öppnar sig. Banden hålls på plats genom en stämplingsoperation, vilket gör att det säkrar sig självt.

Vidare skriver SSAB att en del av maskinerna som används för bandning har några år på nacken vilket gör att leverantören saknar reservdelar. Detta gjorde att underhållsavdelningen fick leta efter nya leveranskedjor för reservdelarna.

Genom att testa metoden 3D-printing kunde man snabbt tillverka de saknade delarna.

Ämnena till verktygen tillverkades hos SSAB i Oxelösund genom 3D-printing. Efteråt bearbetades dessa till slutlig tolerans och skickades för laserhärdning av de ytor som slits. Fördelen med just laserhärdning är att endast den yta som behöver öka hårdheten härdas, vilket ger lägre energiinput och minimal formförändring.

Nu fortsätter man att leta efter fler komponenter hos SSAB som kan dra nytta av denna metod.

– 3D-printning av SSAB TS2 ger ett material som är både hårt och segt, genom att dessutom laserhärda materialet så har vi fått en produkt som har presterat över förväntan, säger Jesper Vang, Head of Powder Technology på SSAB.